- Szerző Curtis Blomfield blomfield@medicinehelpful.com.

- Public 2023-12-16 21:12.

- Utoljára módosítva 2025-01-24 08:56.

A kapillárishiba-detektálás egy olyan módszer, amely bizonyos folyékony komponensek behatolásán alapul a termék felületi hibájába kapilláris nyomás hatására. Ennek eredményeként a hibás területek fény- és színkontrasztja megnő a sértetlenhez képest.

Az eljárás jelzései

A kapillárishiba-észlelés (vagyis a kapilláris vizsgálat) a szabad szemmel nem látható vagy alig látható átmenő és felületi hibák észlelésére és vizsgálatára szolgál. Repedésekről, pórusokról, behatolás hiányáról, kristályközi korrózióról, héjakról, fisztulákról és így tovább.

Az eljárás módszerei

A legtöbb esetben a műszaki követelményeknek olyan apró hibákat kell feltárniuk, amelyeket a szemrevételezés során szabad szemmel szinte lehetetlen észrevenni. Optikai mérőeszköz használata pl.nagyítóval vagy mikroszkóppal, nem teszi lehetővé a fémek hátterében lévő elégtelen képkontraszt és nagy nagyítás melletti kis látómező miatti felületi hiba észlelését. Ilyen esetekben kapilláris szabályozási technikát alkalmaznak.

A kapilláris hibák kimutatására szolgáló kontrollminta vizsgálatának részeként az indikátorfolyadékok behatolhatnak a kontrolltárgyak anyagában lévő átmenő és felületi megszakadások üregeibe. A képződött indikátornyomokat pedig vizuálisan vagy jelátalakító segítségével rögzítjük. A kapilláris technikával történő szabályozás a GOST „Kapilláris technikák” szerint történik. Általános követelmények.”

Az üreg jelenléte előfeltétel

Az anyag folytonossági hibáinak kapilláris technikával történő észlelésének szükséges feltétele a szennyeződésektől és egyéb anyagoktól mentes üreg jelenléte, amely hozzáfér a terjedési mélységhez és a teljes nyílást jelentősen meghaladó tárgyak felületéhez. szélesség.

A kapillárishiba-észlelési módszerek alapvetőek, amelyek kapilláris jelenségeket használnak, és kombináltak, amelyek két vagy több, fizikai lényegükben eltérő roncsolásmentes vizsgálati módszer kombinációján alapulnak. Az egyik ilyen módszer a kapilláris vizsgálat (vagy más szóval a kapilláris hibák észlelése).

Úticél

A kapillárishiba-észlelés (azaz a kapilláris vezérlés) a szabad szemmel nem látható vagy rosszul látható tárgyakon áthaladó és felületi hibák kimutatására szolgál.ellenőrzés. Ez a technika lehetővé teszi a felszínen való elhelyezkedésük, kiterjedésük és tájolásuk meghatározását.

A roncsolásmentes vizsgálat kapilláris módszerei az indikátor folyadék kapilláris behatolásán alapulnak a felület üregébe és a tárgy anyagán keresztül. A technika alkalmazásának részeként a képződött indikátornyomokat vizuálisan vagy jelátalakító segítségével regisztrálják.

Szabályozási szabályok

A kapilláris vizsgálati technikát bármilyen méretű és alakú objektum ellenőrzésére használják, amelyek színes- és vasfémekből, ötvözött acélból, öntöttvasból, fémbevonatból, műanyagból és így tovább készültek. Az olyan anyagok, mint az üveg és a kerámia, az energia, a rakétatechnika, a repülés és a hajógyártás területén is alkalmazhatók. Ez a módszer többek között az atomreaktorok építésében, a vegyiparban, a kohászat, az autóipar, az elektrotechnika, a gépipar, az öntöde, a sajtolás, a műszeripar és más iparágakban is alkalmazható. Egyes termékek és anyagok esetében ez a technika az egyetlen módja annak, hogy meghatározzuk egy alkatrész vagy berendezés munkára való alkalmasságát.

A kapillárishiba-detektálást ferromágneses anyagból készült tárgyak roncsolásmentes vizsgálatára is használják, ha mágneses tulajdonságaik, alakjuk, típusuk és a hiba helye nem teszi lehetővé a GOST által megkövetelt érzékenység elérését a mágnes segítségével. részecskemódszer és mágneses részecske-tesztelési technológia.

LétfontosságúAz anyaghibák kapilláris módszerekkel történő kimutatásának feltétele mindenféle szennyeződéstől és egyéb anyagtól mentes üregek jelenléte, amelyek hozzáférhetnek a tárgyak felületéhez, és ezen felül a terjedési mélység, amely jelentősen meghaladja a tárgyfelületet. nyílásuk szélessége. A kapilláris vezérlést szivárgásérzékelésre is használják más módszerekkel együtt, valamint az objektumok működés közbeni megfigyelésére.

Mit jelent a hegesztési varratok kapillárishibáinak észlelése? Erről később lesz szó.

Hegesztések

A hibaészlelésnek ezt a módszerét az emberiség már nagyon régóta ismeri. Biztosan állíthatjuk, hogy a kézművesek már a középkorban is használták a szabad szemmel nem látható felületi repedések kimutatására különböző termékeken. Alkalmas hegesztési ellenőrzés elvégzésére is.

A színhibák kapilláris módszerrel történő kimutatása érdekében az előkészített alkatrészt speciális színes oldatba merítik, amelyet gyakran penetránsnak neveznek. Ebben az oldatban az alkatrészt 5-10 percig tartjuk, majd hideg vízben mossuk. A mosás végeztével az ellenőrzött felületre vékony fehér festékréteg kerül, lehet agyag is. Száradáskor az oldat felszívódik, és az alkatrész festett. Jól látható mintázat jelenik meg a hiba területén.

A technika előnyei

A hegesztési varratok hibáinak kimutatására szolgáló ilyen technika meglehetősen elterjedt, mivelszámos fontos előnnyel rendelkezik. Nincs szükség bonyolult berendezésekre. Az összes szükséges anyag általában meglehetősen olcsó, és megvásárolható egy szabványos hardverboltban.

A vizsga általában nem tart túl sokáig. Ez tehát azt jelenti, hogy egy ilyen technológia akár tömeggyártásban is alkalmazható. Egyáltalán nem mindegy, hogy miből készül a kapilláris hiba kimutatására szolgáló minta. Lehet például öntöttvas vagy acél, színesfém- és színesfémötvözetekkel, különféle műanyagokkal és akár kerámiákkal együtt.

Ez a technika meglehetősen pontos, mivel lehetővé teszi az egy mikron méretű repedések azonosítását. A színhibák észlelésének folyamata meglehetősen egyszerű, és még egy hétköznapi ember is képes elsajátítani, aki nem rendelkezik különleges képességekkel. Természetesen vannak különféle hátrányok, amelyek korlátozzák a hegesztési varratok minőség-ellenőrzésének ilyen módszereit. Érdemes megjegyezni, hogy előfordulhat, hogy nem lehet észlelni a rejtett hibát és a repedéseket, amelyek nem jönnek a felszínre. Ez olyan helyzetekben fontos, amikor az általános szilárdsági követelmények különösen magasak.

Közvetlenül az ellenőrzés megkezdése előtt az alkatrészeket alaposan meg kell tisztítani a szennyeződéstől és a zsírtól. Ebben a szakaszban merülhetnek fel a legsúlyosabb problémák. Ezeket azonban meg kell oldani, mert különben a kapott eredmény pontossága nagy kétségbe vonható. Tekintve, hogy terjedelmeshegesztett szerkezet elemei, mint például gázvezeték vagy épületváz, nem helyezhetők behatoló anyagú tartályba, az építés során a színhibák észlelése rendkívül korlátozott.

A hibák garantált felderítéséhez sajnos nem elegendő a kapilláris hibák kimutatására szolgáló kontrollminta rövid távú oldatba merítése. Az ajánlások szerint az ilyen fürdés időtartama körülbelül harminc perc lehet, ezért egy egyszerű technikát csak a szelektív ellenőrzéshez javasolt alkalmazni.

Fejlesztő a kapilláris hibák észleléséhez

A vezérlési folyamatok a fejlesztő befejezése után indulnak el, és körülbelül harminc percig tartanak. A színtelítettség jelenléte jelzi a hiba méretét. Minél alacsonyabb a színkoncentráció, annál kisebb a hibás terület mérete. Telítettebb gamma főleg a mély repedésekben jelenhet meg. Az ellenőrzés befejezése után feltétlenül távolítsa el az előhívót vízzel vagy speciális tisztítószerrel.

A penetráns hatásának köszönhető, hogy teljes behatolást érünk el a hibák legelérhetetlenebb területein. A termék felületére felvitt előhívó pedig a hiba belső üregében található festék alapos feloldódását biztosítja. Ez a folyamat lehetővé teszi, hogy teljesen megértse, pontosan hol találhatók a hibás területek. Ezen a háttéren egy lineáris megjelenésű színes nyomvonal jelenik meg, amely szándékosan repedést, karcolást vagy pórusokat jelez.

Mianyagokat használnak a kapilláris hibák kimutatására?

Anyagok: penetráns

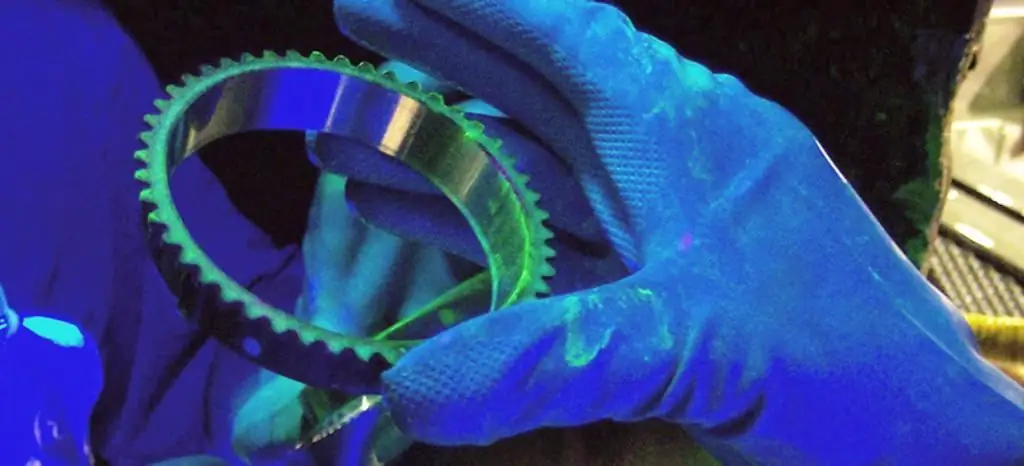

A hibaészlelés során behatoló anyagot használnak. Ez egy olyan anyag, amely hibátlan kapilláris hatás tulajdonságokkal rendelkezik, amely képes behatolni a termék nem folytonos részeibe, és emellett képes megtalálni a szükséges hibákat. A penetráns összetételében olyan anyagokat tartalmaz, amelyek színező készítményeket vagy további lumineszcens adalékokat tartalmaznak. Az ilyen alkatrészek kiváló segédkapcsot jelentenek mindenféle repedés és hibás terület észlelésében.

Készlet a kapilláris hibák észleléséhez

A színhibák észleléséhez szükséges termékek mindenekelőtt a Ziglo márka lumineszcens anyagai. A kapilláris szabályozáshoz szükséges készletek neve Magnaflux, Sherwin és Helling. A szórópisztolyokat hidropneumatikus pisztolyokkal, ultraibolya világító eszközökkel, tesztpanelekkel, valamint a színhibák észleléséhez használt vezérlőanyagokkal együtt is használják.

Hasznos tippek

A festék színe általában nem túl fontos. A lényeg az, hogy kontrasztban különbözik. A jelenlegi GOST egyértelműen szabványosítja a megvilágítás mértékét a hibafelismerés keretében. Lumineszcens festékek használata is megengedett, kiemeléshez pedig nem áttetsző reflektorral ellátott fényforrás használata javasolt. NÁL NÉLBizonyos helyzetekben az alkatrész felmelegszik a tisztább kép érdekében.

Természetesen nem minden embernek van olyan látása, amely lehetővé teszi, hogy még néhány mikron vastagságú élénk színű vonalakat is láthasson. És ebben a tekintetben, amikor szabványokkal dolgozik, megengedett a nagyító és még a mikroszkóp használata is. Hozzá kell tenni azt is, hogy a színhiba-detektáló módszer segítségével nem csak a varrat minősége ellenőrizhető, hanem az egymáshoz szorosan illeszkedő alkatrészek illesztései is könnyedén kimutathatók. Ez rendkívül fontos lehet olyan helyzetekben, amikor meg kell próbálnia szétszedni az ismeretlen kialakításban eltérő eszközöket.